洋吕铁路桩基设计方案

设计方案

一、建议桩基设计方案

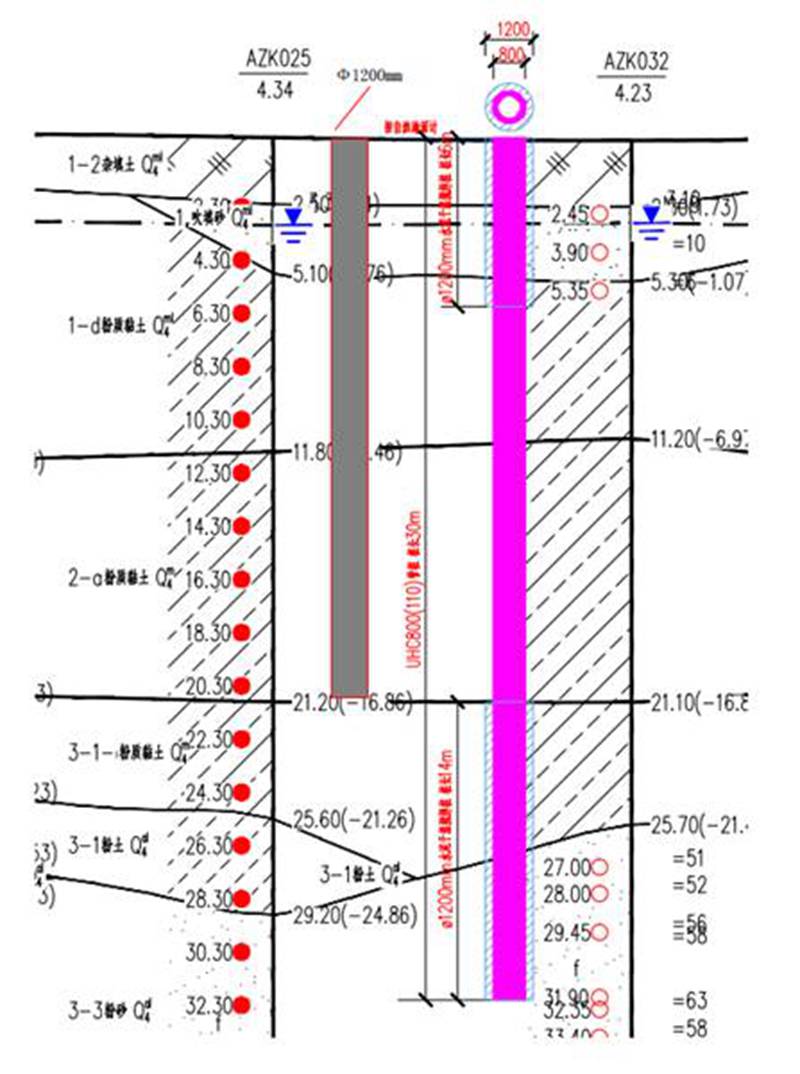

根据地勘报告,场地桩基方案要满足承载力和沉降要求,同时要处理杂填土(1-2)至粉质粘土(2-a)此部分欠固结土,以减小工后沉降和负摩阻力。因此建议采用以下方案:主桩(全长劲性复合桩)+辅桩(直径1200mm干法旋喷加压横向挤扩桩)。具体参数为:主桩为直径1200mm,其中芯桩为PHC800管桩,桩端进入3-3粉砂层,单桩极限承载力1100t;辅桩为1200mm直径干法旋喷加压横向挤扩桩,桩端进入2-a粉质粘土层,消除2-a土层的欠固结和负摩阻。

布桩示意图

二、桩基施工工艺流程及工作机理

根据地勘报告和桩基设计要求,具体施工工艺流程和设计参数如下:

1. 辅桩采用φ1200左右的干法高压旋喷水泥土横向挤扩桩,桩长20m左右,施工过程中根据地质情况可以调整掺合料,如可掺入地聚物(矿渣加钢渣微粉+碱性激发剂)替代水泥,加2%-3%生石灰粉,价格应与水泥价格差不多,水泥土强度可以提高2倍左右。

2. 主桩施工在水泥土中插入PHC-800管桩至持力层一定深度,由于上部水泥土桩约束稳定,可比单一管桩提高承载力30%以上,同时大幅提高水平承载力;

3. 通过辅桩和主桩共同工作,特别是水泥土处理作用,通过劈裂排水体系,消除负摩阻及欠固结土影响,使超软土层由“湿豆腐”—“干豆腐”—“豆腐干”,再结合管桩形成整体稳定性高的、沉降和承载力均满足设计要求的共同工作的群桩体系。

三、工程案例验证

超载预压浅部和深部持力层土体(扰动软化)及水泥土体,在未硬水泥土中打入管桩巨大能量(几百-千吨压桩力达到设计极限值或者巨大锤击能量)集中传递到桩端(施工水泥土时复喷复搅复压扩径 第一次层层致密压密沉降),形成端承载极限状态超固结超预应力,从而主要沉降施工中完成;快速荷载试验在最不利情况下完成就已验证。即打即成即检测完成沉降完成的超载预压技术。

水泥土施工是高喷劈裂、高速搅拌钻杆晃动、螺旋叶片反压扩径致密、软化(粉土、砂土预液化、黄土预湿陷淤泥预触变、未固结土致密排水固结...);可低能量快速在流塑-软塑状态压入管桩;调控不同部位水泥土性状(上部可塑、下部持力层复搅复喷水泥骨料反压扩径-硬塑)以超载(大于极限值)、大能量(相当于预应力)、直达桩端(稳压值主要是桩底抵抗力)达到桩土(水泥土此时未硬但趋硬)极限挤密水泥土、桩周围土、桩端土(应力泡范围大及能量高、全域动态响应),桩、水泥土、土混凝一体化进程:经过高围压(力度)、高温度、高湿度(石灰及水泥水化热 可控温度50→100→200摄氏度)在土体中蒸养(土体含水量下降并硬化固结;水泥土充分熟化强化-芯桩强度也提高)从而形成全新复合桩本构模型(应力-应变-荷载·模量·变形)。大体积水泥土后期高温高压高湿度高压新鲜空气劈裂增强养护成为岩石混凝土;施工中超载验证性预压预沉降预加固预处理,周围土体扰动软化利于水泥喷入搅拌反压扩径、劈裂排水;再次大能量挤扩致密周围已经软化土体,定位定向定量挤密水泥土特别是持力层部位超载验证;施工中完成承载力检测、桩端应力泡超固结;智能芯桩内传感器、物探感知定量分析。替代钻孔桩(压桩力1000吨、承载力可以2000吨)更加安全可靠、精准精确,基本沉降完成。

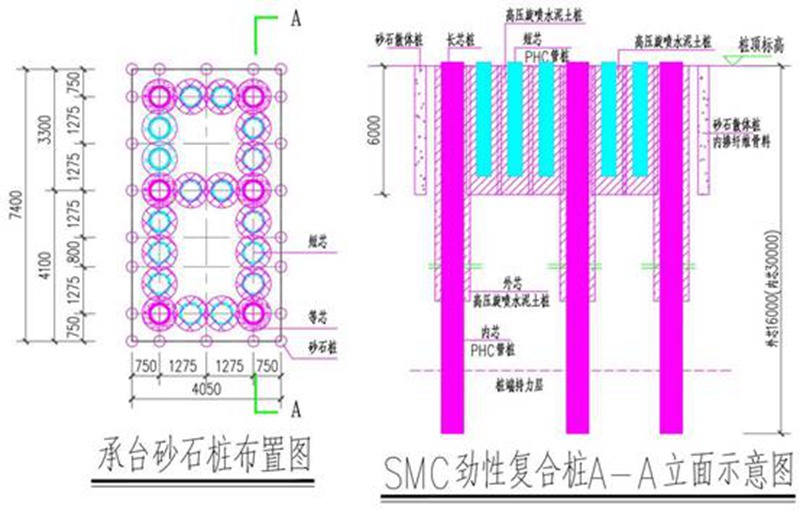

有了上述技术的基础,经过细致研究后提出“承台周边砂石散体桩+承台下施工联体水泥土管桩复合桩”即SMC劲性复合桩,可由一定数量的长劲性复合桩和短劲性复合桩组成。长劲性复合桩桩端进入较深持力层,有效控制沉降;短劲性复合桩桩端进入较浅持力层,承担大部分荷载,桩基平面布置经济合理。长短劲性复合桩外围水泥土桩可相互搭接或格栅状连接,增强基础整体工作性能和抗水平能力。长短劲性复合桩外围水泥土桩及内芯桩长度均可不同,整体桩基可在土体竖向截面上排列形成拱形、倒三角形等合理受力形状,从上往下刚度与应力梯度相匹配。该体系可在保证质量的前提下减少不必要的长桩,减少不良挤土效应。该体系可进一步升级为桩基、增强体、挤密排水后的改良地基土、地下室等结构组成的共同工作地基基础体系,融复合桩、增强体、联体格栅复合桩墙一体化,实现了基坑、承台、加固后的土 (对软土、湿陷性、液化、腐蚀性、有 机质土)桩土一体化。

洋吕铁路这条连接南通各出海口的铁路线处于深厚软土上,地基基础作为工程的基本组成部分重要性不言而喻,其铁路桥梁基础若采用传统钻孔灌注桩,桩长须超过50m 造价高昂,施工中排放大量泥浆,影响环境,易产生塌孔缩颈、桩侧泥皮、桩底沉渣等危害,桩身质量难以控制,工后桩身材料在海边腐蚀性环境中耐久性不足。洋口沿海地区属全新统冲海积层存在较厚的砂土层,采用灌注桩就容易导致护壁的泥浆的厚度、稠度、沉渣、沉浆等增大,从而易产生塌孔、造成超方超灌的现象。若在沿海地区采用纯管桩,沿海地区土壤属滨海盐土,极有可能存在液化土,滨海盐土中的盐分组成主要是氯化物和硫酸盐,对混凝土材料的腐蚀,主要是硫酸盐对混凝土材料的膨胀性破坏,氯化物破坏钢筋的钝化膜加速混凝土中钢筋的锈蚀,由于桩端持力层为密实细砂层,难以压入,若采用锤击数和张力过大容易引起桩身裂缝,从而更容易导致有害物质的侵蚀,严重影响到管桩的耐久性。其软土路基加固若采用传统粉喷桩,桩身强度受土质影响较大 桩身均匀性较差,质量难以控制。在此背景下提出劲性复合桩新技术。

1.桥梁和路基加固两部分应用劲性复合桩,桥梁基础采用SMC劲性复合桩,S桩为砂石桩, 振动沉管法施工用以处理高含水软土和液化砂土,M桩水泥土桩同一承台下各桩相互之间采用短水泥土桩搭接干湿搅拌法施工用以紧密咬合桩周土体,提高侧摩阻力,改善荷载传递途径,C桩为预应力混凝土管桩,静压或锤击法施工,地基整体强度和刚度提高,抗水平能力强,桩基应力扩散角明显增大。工后上部竖向荷载迅速扩散至桩周土体。

2.软土地基加固采用长芯劲性复合桩,施工时三套设备流水施工,不会相互影响,工效高,三种桩型施工中都会振密,挤扩桩周和桩端土体,塑性土体增强为弹性土体,桩土复合模量共同提高,实现桩土一体化,此成果已在GG2京沪高速扩容成功应用。

(1)拟建场地存在较厚的软弱土层和较厚的砂土层。建议在本工程中先用湿法工艺同径搅拌φ 1000mm水泥土桩,再在12小时内同心插入挤扩砼PHC600 (130) 管桩,桩径可控,无塌孔缩颈扩径沉渣等问题。

(2)地下水会对浇灌混凝士产生一定的离析作用;在较厚的砂土层,灌注桩施工容易导致护壁的泥浆的厚度、稠度、沉渣、沉浆量等增大,易产生塌孔、造成超方超灌的现象。但是劲桩内芯采用预制管桩,不存在该问题,外围水泥土桩也不受地下水影响;

(3)地下水(土)对钻孔桩、纯管桩这种钢筋混凝土结构有腐蚀性,但是劲桩外围水泥土桩渗透性极低,可彻底隔绝地下水与内芯管桩,另外本工程水泥土桩中针对性地加入了石膏,形成了抗硫酸盐腐蚀水泥,进一步消除了腐蚀影响。

(4)超载(大于700t压桩力)预压强芯桩挤扩致密(扩径大于1200mm)干硬性纤维骨料水泥土密度、经过高围压、高温、高湿、高压气水流通养护条件下最终强度可达20~30Mpa)。整个打桩过程就是地基处理、超载预压致密过程,使得稳定性、粘合性提高,承载力、水平力、抗拔力均大幅度提高。该方法不仅仅只是把芯桩打下去,更重要的是加固改良土体,挤密排水固结物理力学性能提高,模量提高,物探实测;水泥土致密成岩,土成为类混凝土建材,形成刚性水泥土复合桩;通过验证性超载压桩完成检测。施工中完成验证性超载预压,且压力基本由桩端承担,促进了桩端土沉降快速完成;工后水泥(砂)土复合体硬凝后桩土一体化,承载力变为以桩侧阻力为主,桩端阻力占比很小,相应工后桩端土沉降大幅度减小。

本项目在成熟工艺的基础上,进一步融合“智能施工”理念,通过智能管桩、智能施工机械、智能信息平台等现代化手段实现可靠又可视。劲桩公司研发的专利专用智能化、信息化机械具有卫星智能定位系统,在测量、定位、桩机就位、对中、调直后启动搅拌系统,将水与土搅拌均匀形成水泥土桩,在钻头下钻过程中,不断观测监控系统、控制深度,达到设计标高后,停止下钻,开始抬升,使水泥土掺量满足设计要求,在水泥土桩硬凝前插入预制管桩,在静压和锤击过程中认真记录,桩入土深度、压力表读数和贯入度,并确保达到设计标高、满足设计要求,最终形成抗压、抗拔、抗水平力均较高的劲性复合桩。工地实时传输实况数据,公司总部智能化平台可实时监控工地现场施工情况,设备所在施工位置、工作状态以及每根桩的施工时间和结束时间,尽在掌控之中。结合油耗、作业量、精准分析作业效率,同时记录机械设备开机停机怠速状态,及时提醒管理人员,排除安全隐患,保障业务运行。统一现场可实测数据(二次勘察、物探感知)根据搅拌数据、压桩数据(岩土扰动数据、预测和实测验证施工中参数与智能管桩、水泥土混凝一体化完成后的应力应变模量关系(物理+力学+化学+数学—动态模拟反演分析方法)。

综上所述,智能智慧劲性复合桩实现了桩土一体化;传统桩型的互补增强,打桩过程也是地基处理过程,施工复合桩前、中 后改良改善改性桩周围土体—利用打桩能量扰动软化、利于桩顺利又超载预压预沉降打入水泥土挤扩致密水泥土及周围土体,从而验证持力层承载力,使得大体积复合桩与改良后的桩间土体、增强体相互约束成岩(物理化学方法复合施工,互补增强、复合桩外围增强体建材即土体加入适量纤维固化剂骨料改良成为低水灰比高密度岩石级强度的水泥土),稳定性提高,工后沉降大幅度减小(施工中超载预压预沉降)复合桩承载力大幅提高,最高可达到1+1=6的效果。打桩过程就是加固地基过程,促进沉降提前完成、并引入智能信息数字化技术系统一实时监测、物探感知智能智慧-神经网络及类脑分析、应力-模量、调控变形与桩土复合材料强度及应力水平匹配协调一达到地基桩基一体化。

Design by 张 羽